ООО Научно-производственный центр «АНОД» основан в 1992 году группой инициативных специалистов, которые занимались разработкой и созданием новейших образцов техники для атомной энергетики. Критерии проектирования торцевых уплотнений и подшипников скольжения остаются актуальными и по сей день, они способствовали становлению НПЦ «АНОД» как одной из ведущих фирм России по проектированию и изготовлению торцевых уплотнений и подшипников скольжения.

Об истории, технологиях и эксклюзивных новинках рассказали специалисты предприятия в ходе конференции «Разработки НПЦ «АНОД» для повышения надежности и безопасности динамического оборудования. Импортозамещающее оборудование».

Генеральный директор ООО НПЦ «АНОД» Е.Е. Бородко открыл совещание . Он отметил, что НПЦ «АНОД» за 25 лет своей деятельности прошел трудный путь. Сегодня АНОД – узнаваемый бренд торцевых уплотнений и подшипников скольжения. Следуя государственной политике импортозамещения, НПЦ «АНОД» в настоящее время производит до 80% запасных частей для зарубежных центробежных насосов. Заказчиками продукции компании являются более 180 предприятий нефтегазового комплекса, химической и нефтехимической промышленности, энергетики, атомной энергетики.

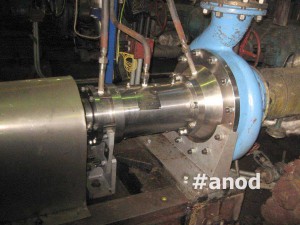

В производственном цехе НПЦ АНОД

Известные российские компании неслучайно надолго остановили свой выбор на сотрудничестве с НПЦ «АНОД» – компания сохраняет свои традиции и постоянно занимается поиском новых решений, будучи на шаг впереди от своих конкурентов.

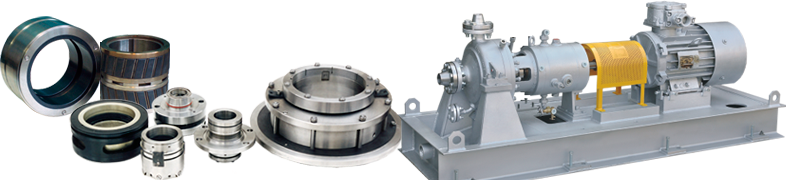

В ходе совещания главный конструктор НПЦ «АНОД» А.К. Кулдышев рассказал о типах, особенностях конструкций торцевых уплотнений, опыте их применения на предприятиях нефте- и газопереработки, ПАО «Газпром» и АК «Транснефть», энергетики и других компаниях.

Начальник отдела микрозазорной механики С.Ю. Гераськин рассказал о вспомогательных системах обслуживания торцевых уплотнений по схемам ГОСТ 32600–2013 (API 682), особенностях их применения при использовании одинарных и двойных торцевых уплотнений, их соответствии требованиям ГОСТ 32600–2013 (API 682). .Ю. Гераськин отметил, что НПЦ «АНОД» готов поставлять системы обслуживания торцевых уплотнений в соответствии с требованиями заказчика и ГОСТ 32600–2013 (API 682).

Начальник отдела динамического оборудования В.Г. Маколдин рассказал о применении радиальных и осевых подшипников скольжения в подшипниковых уплотнительных блоках (БПУ). Данные БПУ позволяют выполнить модернизацию известных зарубежных и отечественных двухопорных и консольных (в том числе «герметичных») насосов. Докладчик подчеркнул, что от исходного насоса остаются корпус, крышка насоса и рабочее колесо, при этом в большинстве случаев не обязательно корпус насоса демонтировать с рамы и отсоединять от технологических трубопроводов. В.Г. Маколдин также рассказал, что пять типоразмеров БПУ перекрывают практически весь мощностной ряд центробежных насосов от 10 до 600 кВт. Он также отметил, что высоконадежными БПУ оснащаются насосные агрегаты серии 5 АНГК, выпускаемые НПЦ «АНОД». В рамках государственной программы по импортозамещению отдел занимается разработкой подшипников скольжения для импортных насосов.

Начальник отдела центробежных насосов В.Б. Вненковская рассказала о насосных агрегатах серии АНГК, производимых НПЦ «АНОД». Особый интерес к данной продукции проявили сотрудники проектных организаций, которые обсудили все насущные вопросы в ходе неформального общения, построенного по принципу «вопрос – ответ».

Следует отметить, что качество насосных агрегатов серии АНГК отмечено в протоколе ежегодного опроса крупнейших нефтегазовых компаний в номинации «Центробежные насосы».

Об относительно новом направлении – проектировании и изготовлении сухих газодинамических уплотнений (СГДУ) для нагнетателей газа и центробежных насосов – рассказал руководитель проекта «Системы СГДУ» А.А. Гуляев. Он рассказал об имеющемся опыте, возможностях проектирования, изготовления, ремонтах СГДУ. Привел примеры изготовления новых СГДУ и ремонтов для энергетических и газотранспортных предприятий.

Юбилейный вечер 25-летие НПЦ АНОД

Участники совещания ознакомились с производственными возможностями НПЦ «АНОД», его испытательными стендами. Так же гости мероприятия приняли участие в праздничном ужине, посвященному 25-летнему юбилею компании, где были вручены почетные грамоты сотрудникам НПЦ «АНОД» от Министерства промышленности, торговли и предпринимательства Нижегородской области, прозвучали добрые слова и поздравления с юбилеем компании. Сотни поздравлений и благодарственных писем по случаю юбилея «АНОД» – серьезное подтверждение не просто в рамках праздника, но и подчеркнутая победа российской компании, продукция и услуги которой по праву стали конкурентоспособными и известными в нашей стране и далеко за ее пределами.

Материал опубликован в журнале «Химическая техника» 8, 2017

Выдано обществу с ограниченной ответственностью Научно-производственный центр «АНОД», находящемуся по адресу 603003,

Выдано обществу с ограниченной ответственностью Научно-производственный центр «АНОД», находящемуся по адресу 603003,