Опросный лист на Подшипники скольжения

Опросный лист на Блок подшипниковый уплотнительный

Скачать каталог продукции в формате pdf (7,8 Мб)

В основе конструкции подшипниковых узлов заложен принцип сохранения плоскопараллельного трущегося контакта за счет «развязки» рабочих трущихся элементов от корпусных силовых элементов с сохранением между ними минимально необходимой связи.

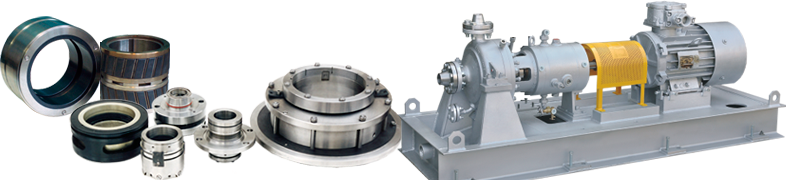

Осевой (упорный) подшипник скольжения

Конструкция подшипника обеспечивает подвижность рабочих сегментов за счет упругих деформаций сегментного моноблока. Подшипник обладает высокими показателями надежности и гарантированного срока службы.

Конструкция моноблока избавлена от многозвенного механизма традиционных конструкций, и как следствие, от высоких контактных напряжений, постоянного трения и износа.

Радиальный (опорный) подшипник скольжения

Конструкция решает проблему разности тепловых расширений элементов подшипника, что позволяет устанавливать подшипник на вал без зазора.

Втулочнопальцевая конструкция подшипника позволяет ему работать при различных температурах (-60…+300°С), при сохранении постоянного зазора в подшипнике.

Наличие промежутков между пальцами гарантирует надёжную смазку подшипника и ускоренный теплоотвод от трущихся элементов.

Трущиеся элементы изготавливаются из износостойких материалов (карбид кремния.)

Вопросы эксплуатации осевых и радиальных подшипников скольжения в центробежных насосах и компрессорах.

В созданных радиальных карбидокремниевых подшипниках керамические элементы испытывают только нагрузки на сжатие при сохранении стабильного радиального зазора в паре трения на всех режимах, а осевой (упорный) подшипник скольжения выполняется моноблочной конструкции и не содержит многозвенных механизмов, свойственных традиционным конструкциям

Рост единичных мощностей оборудования энергетической, металлургической, химической и других отраслей промышленности определил целесообразность использования узлов механизмов, использующих скольжение взаимно контактирующих поверхностей. Это радиальные и упорные подшипники скольжения, гидравлические пяты, торцовые уплотнения.

В использовании пар скольжения определяющую роль играют следующие преимущества:

- простота конструкции (подшипник скольжения состоит из трёх элементов – вкладыша, части поверхности вала и слоя масла между ними),

- высокая надёжность при наличии динамически неустойчивых, нестационарных режимов эксплуатации,

- возможность применения при высоких скоростях вращения вала,

- долговечность.

Достижение высоких эксплуатационных показателей требует решения ряда проблемных вопросов, углублённых исследований и анализа, в том числе:

- влияние зазора в подшипниках скольжения;

- вибрация маслянного клина и автоколебания;

- правильность установки подшипников;

- некруглость шейки вала;

- возникновение и влияние кавитационных процессов,

- вибродиагностические методы контроля и оценки технического состояния пар трения.

Сложность и объем задач, требующих решения, существенно определяются многообразием условий эксплуатации. Наиболее востребованными в настоящее время являются самоустанавливающиеся сегментные подшипники, много клиновые опорные и упорные подшипники. Разработкой и выпуском таких подшипников занимаются многие компании, такие как JohnCrane, ZOLLERN, фирма «ТРИЗ».

Являясь одной из ведущих фирм в России по инновационным разработкам в области торцевых уплотнений и подшипников скольжения, ООО НПЦ «АНОД» также принимает участие в разработках различных вариантов конструкций подшипников скольжения.

Каковы же конструктивные особенности разработок НПЦ «АНОД» и что они дают? В качестве материалов пар трения в подшипниках скольжения отработаны современные износостойкие материалы: карбид кремния, силицированный графит, углеграфит, карбид вольфрама в различных комбинациях. Карбидокремниевые подшипники скольжения работоспособны практически в любой жидкости, включая воду, невосприимчивы к наличию механических примесей в жидкости и при удельных нагрузках до 20 кг/см2 практически не имеют износа.

В ООО НПЦ «АНОД» созданы радиальные карбидокремниевые подшипники, работающие при температуре смазывающей жидкости до 200˚С.

Необходимо отметить специфические физические свойства используемых конструкционных материалов:

- существенная разность коэффициентов термического расширения карбида кремния и стали;

- карбид кремния хорошо работает на сжатие и практически не работает на растяжение и изгиб.

Учитывая эти особенности, выпускаются подшипники, в которых керамические элементы испытывают только нагрузки на сжатие при сохранении стабильного радиального зазора в паре трения на всех режимах.

Предложена “втулочно-пальцевая” конструкция радиального подшипника, в котором поверхность скольжения образована отдельными элементами, “пальцами”, из карбида кремния. Данная конструкция, благодаря наличию промежутков между “пальцами”, гарантирует надежную смазку подшипника и эффективный теплоотвод от трущихся элементов. При сохранении постоянного зазора в трущихся парах, работоспособность такого подшипника обеспечивается при температурах от -60 +300°С. “Пальцы” могут располагаться как параллельно оси вращения вала, так и под углом к ней, улучшая вибрационную характеристику подшипника.

Осевой (упорный) подшипник скольжения выполняется моноблочной конструкции и не содержит многозвенных механизмов, свойственных традиционным конструкциям типа «кингсберри». Подвижность рабочих сегментов обеспечивается за счет упругих деформаций несущих фрагментов сегментного блока. Конструкция избавлена от высоких контактных напряжений, постоянного трения и износа, сохраняет заложенные характеристики пар трения в процессе эксплуатации, обладает высокими показателями технологичности, надежности и гарантированного срока службы. Сегодня в промышленной эксплуатации находятся изготовленные НПЦ АНОД подшипники с удельной нагрузкой 35…40 кг/см2 , а опытную проверку (стендовые испытания) прошли подшипники с удельной нагрузкой 48…50 кг/см2.

Таким образом, по подшипникам скольжения достигнуты следующие эксплуатационные показатели:

- Высокая несущая способность;

- Простота и надёжность конструкции;

- Технологичность изготовления;

- Моноблочное исполнение;

- 5 – летний межремонтный пробег;

- Скорость скольжения, до 100 м/с;

- Удельная нагрузка, до 50 кгс/см2;

- Диаметр вала, от 50 до 200 мм.

- Рабочая среда: любая жидкость.

В настоящее время прошли ревизии подшипниковых узлов насосов (изготовления ООО НПЦ «АНОД» на подшипниках скольжения) после 6 лет эксплуатации. Состояние поверхностей скольжения – состояние нового изделия. Минимальный набор приборов контроля (давление, уровень, температура, вибрация) и внимание обслуживающего персонала позволили получить отменные результаты. Наработка более 40 000 часов на первых изделиях. Суммарная наработка всех подшипников скольжения, изготовленных НПЦ АНОД, составляет более 8 000 000 часов.

Анализ результатов эксплуатации насосных агрегатов показал, что наиболее уязвимыми узлами насосов являются опорно-уплотнительные системы. С целью решения проблем, связанных с недостатками в работе этих двух систем, был разработан и освоен в производстве БПУ – блок подшипниковый уплотнительный, БПУ объединяет в едином корпусе разнесенные ступени двойного торцового уплотнения с размещенными между ними упорными и радиальными подшипниками скольжения. Такое размещение уплотнений и подшипников позволяет осуществить их охлаждение и смазку как затворной жидкостью, так и перекачиваемой средой.

В результате:

- увеличена жёсткость консольного участка вала за счет максимально возможного приближения радиального подшипника к рабочему колесу и увеличения расстояния между подшипниками;

- существенно улучшены вибрационные характеристики насоса;

- исключена автономная масляная система смазки подшипников, так как БПУ имеет общую систему обеспечения работоспособности для подшипников скольжения и торцовых уплотнений;

- улучшены условия работы трущихся поверхностей подшипников скольжения и торцовых уплотнений, так как охлаждение и смазка их осуществляются чистой затворной жидкостью.

- увеличен межремонтный пробег;

- подшипники скольжения способны работать практически на любой среде;

- осуществляется непосредственный контроль над температурой смазки;

- простая схема проведения вибродиагностики;

- имеется возможность диагностирования состояния проточной части по величине и направлению осевой силы.

Проводимые работы позволили обеспечить надёжное функционирование наиболее нагруженной части оборудования предприятий энергетического комплекса, нефтепереработки и химических производств в части подшипников скольжения и БПУ при следующих показателях:

- простота и надёжность конструкции, моноблочное исполнение, возможность испытания отдельного опорного уплотнительного узла в заводских условиях и последующей поставки заказчику без разборки на составные части;

- частота вращения вала, об/мин до 5 000;

- скорость скольжения, м/с до 100;

- удельная нагрузка на сегменты, кг/см2 до 50;

- рабочая среда: масло, вода углеводороды.

Из изложенного не следует, что НПЦ «АНОД» удалось решить все проблемные вопросы эксплуатации. Однако, по многим насущным задачам заказчиков были найдены и реализованы в разработках конструктивные и технологические решения, позволившие повысить надёжность, срок службы и ресурс работы оборудования, повысить его экономичность.