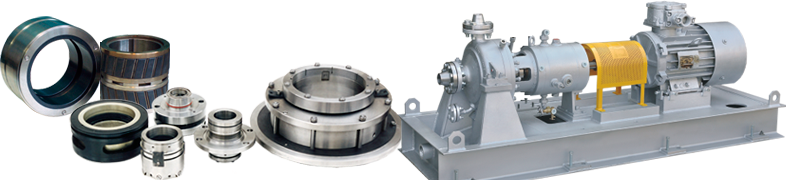

С 1996 года ООО НПЦ «АНОД» изготовил и поставил газотранспортным предприятиям ОАО «Газпром» более 2000 комплектов торцовых уплотнений для газоперекачивающих агрегатов (ГПА).

За указанный период в целях повышения надежности конструкция торцовых уплотнений постоянно совершенствовалась, в том числе благодаря применению современных более износостойких материалов.

В 2015 году в целях повышения качества и увеличения межремонтного ресурса конструкции одинарных уплотнений (УТГ) и уплотнений с плавающими кольцами (УТГП) были модернизированы. Изменен способ фиксации колец пары трения в металлических обоймах, в результате был исключен паз, уменьшающий сечение колец пары трения. Дополнительно выполнено бандажирование колец пары трения металлическими кольцами, что значительно их упрочнило. Данные мероприятия позволили полностью исключить применение колец пар трения иностранного производства.

В связи с вышеизложенными и во исполнение Плана мероприятий Председателя Правительства РФ Д. А. Медведева № 6732п-П9 от 11.11.2013г. «О внесении изменений в некоторые акты Правительства Российской Федерации и реализации мероприятий по ограничению конечной стоимости товаров и услуг инфраструктурных организаций» и письма ОАО «Газпром» исх. № 03-2293 от 12.12.2013 ООО НПЦ «АНОД» предлагает особо обратить внимание на возможность уменьшения издержек на ремонт ГПА и рассмотреть вопрос проведения ремонтов имеющихся в эксплуатации торцовых уплотнений с одновременным выполнением их модернизации. Стоимость ремонта и модернизации торцевых уплотнений значительно ниже цен новых уплотнений.

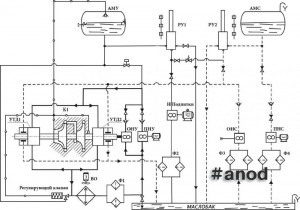

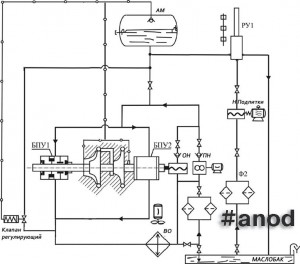

За последние годы значительно возросло применение в современных компрессорах двойных торцовых масляных уплотнений типа УТДГ производства ООО НПЦ «АНОД». Преимуществами этих торцевых уплотнений являются повышенный межремонтный ресурс, возможность не сбрасывать перекачиваемый газ из контура компрессора при остановах ГПА, простота обслуживания и значительное, по сравнению с одинарными торцевыми уплотнениями, снижение электроэнергии для масляной системы торцевого уплотнения.

В настоящее время ООО НПЦ «АНОД» рекомендует применять двойные торцовые уплотнения (УТДГ) с целью повышения КПД компрессоров используемых в КС ПХГ, газодобычи и в компрессорах мощностью до 10 МВт. В компрессорах мощностью более 10 МВт ООО НПЦ «АНОД» предлагает использовать сухие газодинамические уплотнения (СГДУ) собственного производства, в конструкции которых также нашли применение пары трения российского производства.

Перечень торцовых уплотнений производства ООО НПЦ «АНОД» для газоперекачивающих агрегатов

| Обозначение | Диаметр вала, мм |

Агрегат | Частота вращения Об/мин |

Утечка

затворной среды |

Назнач. ресурс, ч, не менее |

| 72УТГП 00.00 | 72 | Нагнетатель НЦ 340-81-4 | 12 700 | 0,1 | 50 000 |

| 76УТГП 00.00 | 75,5 | Компрессор BCL-303 | 11 000 | 0,1 | 50 000 |

| 78УТДГ 00.00 | 78 | Компрессор К485-61 | 11 300 | 0,1 | 50 000 |

| 90УТДГ1 00.00 | 90 | Компрессор 43ГЦ-221/1,5 | 10 340 | 0,05 | 50 000 |

| 96УТДГ 00.00 | 96 | Компрессор 43ГЦ2-163/18 | 9 980 | 0,05 | 50 000 |

| 98УТГ 00.00 | 98 | Нагнетатель Н 280-12-7 | 8 000 | 0,1 | 50 000 |

| 100УТДГ | 100,5 | Нагнетатель Н47-11-1 | 11 000 | 0,1 | 50 000 |

| 101УТГП 00.00 | 101 | Нагнетатель НЦ —

6,ЗМ/56-1,45 (без колмоноидной втулки) |

8 500 | 0,1 | 50 000 |

| 110УТГП 00.00 | 110 | ГПА-Ц-6,3/56; Н-196-1.45 | 8 500 | 0,05 | 50 000 |

| 110УТГП6 00.00 | 110 | ГПА-Ц-6,3/56М | 8 500 | 0,05 | 50 000 |

| 120УТДГ1 00.00 | 120,5 | Компрессор 6ГЦ2-384/4 | 9 070 | 0,05 | 50 000 |

| 120УТДГ2 00.00 | 120,5 | Компрессор 43ГЦ2-163/18 | 9 170 | 0,05 | 50 000 |

| 125УТГП2 00.00 | 125 | Ц-6,3/51; Ц6,3/100 | 8 500 | 0,1 | 50 000 |

| 130УТДГ2 00.00 | 130 | Компрессор Д203ГЦ-710 | 8 600 | 0,1 | 50 000 |

| 120УТГ 00.00 | 140 | Нагнетатель ЦН 370-14-1М | 5 300 | 0.05 | 50 000 |

| 130УТГ1 00.00 | 130 | Нагнетатель Н 235-21-1 | 5 000 | 0,05 | 50 000 |

| 170УТГ 00.00 | 170 | Нагнетатель ЦН 370-18-1 | 5 300 | 0,05 | 50 000 |

| 170УТГ1 00.00 | 170 | Нагнетатель ЦН-370-17-1М | 5 000 | 0,05 | 50 000 |

| 170УТГ2 00.00 | 170 | Нагнетатель НЦ 520-12-1 | 5 200 | 0,05 | 50 000 |

| 150УТГ 00.00 | 150 | Нагнетатель Н-235-28-1 | 4 800 | 0,05 | 50 000 |

| 150УТГ1 00.00 | 150 | ГПА-16МЖ 59.02, Н 635-28-1 | 4 800 | 0,05 | 50 000 |

| 150УТГ2 00.00 | 150 | Нагнетатель Н 385-21-1 | 6 500 | 0,1 | 50 000 |

| 150УТГП4 00.00 | 150 | НЦВ-16/56; НЦ-16/76;

СПЧ 76/1,44; СПЧ 76/1,45 (без колмоноидной втулки) |

5 300 | 0,1 | 50 000 |

| 155УТГ 00.00 | 155 | СПЧ 370-1,5/76-16-5200 | 5 300 | 0,1 | 50 000 |

| 158УТГ 00.00 | 158 | ГПА-16Р СПЧ 235-1,55/76

(Компрессорный комплекс) |

5 300 | 0,05 | 50 000 |

| 160УТГП1 00.00 | 160 | Нагнетатель НЦ-16/56-1.45 Нагнетатель НЦ-16/76-1,44 | 5 300 | 0,05 | 50 000 |

| 160УТГП2 00.00 | 160 | НЦ-16/41-2,2; НЦ-16/21-2,2 | 5 300 | 0,05 | 50 000 |

| 200УТГ 00.00 | 200 | Нагнетатель Н-650-21-1; Н-650-21-2; Н-650-22-2 |

3 700 | 0,05 | 50 000 |

| 160УТГПЗ 00.00 | 160 | ГТК-10И; PCL-802/24 | 6 500 | 0,1 | 50 000 |

| 190УТГП 00.00 | 190 | ГТК-25И; PCL-804-2/36, PCL1002/40 |

4 700 | 0,1 | 50 000 |